два радиатора в машине зачем

Кто и зачем придумал систему охлаждения ДВС, как она менялась. И чем паяные радиаторы лучше механически собранных

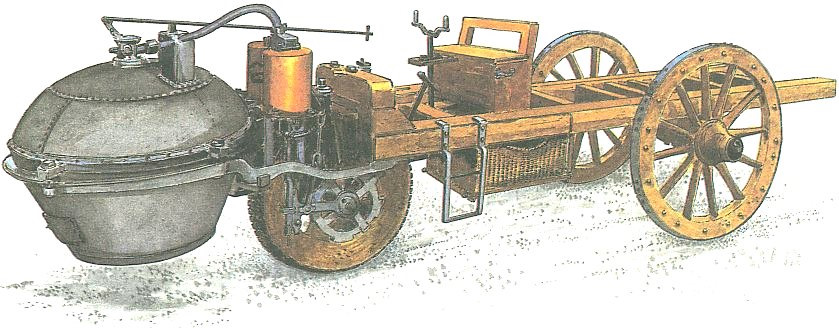

Первые прототипы самоходных машин появились в 17 веке. У жителей Парижа есть история про механическую повозку, которой не нужны лошади. Она работала как механические часы: чтобы проехать пару сотен метров, кучер затягивал огромную заводную пружину.

Первые системы охлаждения двигателей

В следующих столетиях изобретатели устанавливали паровые котлы на лошадиные экипажи, электродвигатели крепили к раме велосипеда, искали новые виды топлива, работали над механическими приводами и коробками передач.

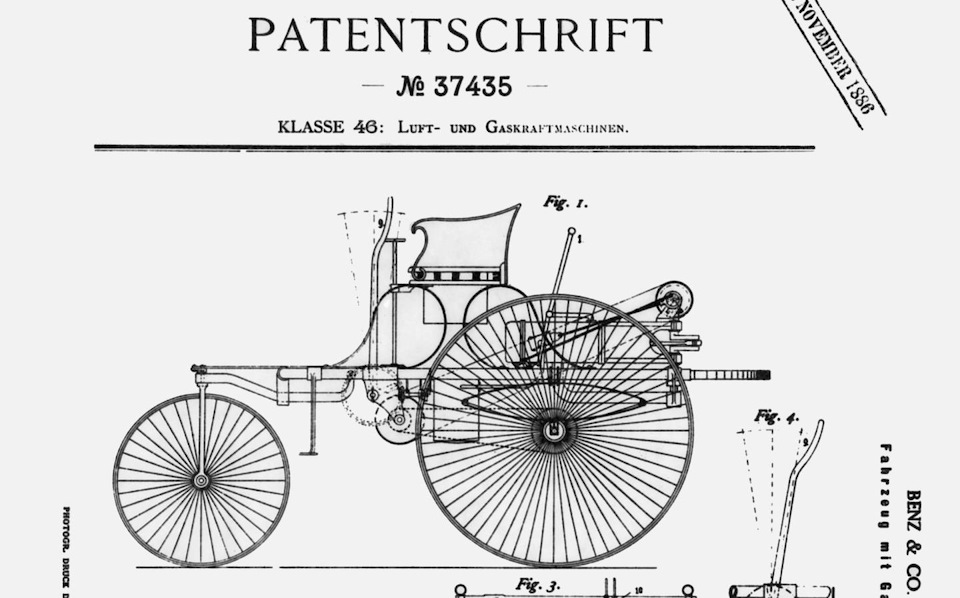

Эксперименты не прошли напрасно: в 1886 году в патентном бюро Германии оформили патент на «Автомобиль, работающий на бензине». Заявку на это изобретение подал инженер и изобретатель Карл Бенц.

Испарительные системы охлаждения.Автомобиль, который запатентовал Бенц, назывался «Моторваген» и передвигался со скоростью в 16 км/ч. Он передвигался благодаря односкоростной коробке передач и двигателю внутреннего сгорания мощностью 0,9 л.с.

Охлаждался двигатель так: его жидкостный контур соединён с баком для воды. При нагреве двигателя, вода внутри также нагревается. Разница температур заставляет воду циркулировать: в бак попадает горячая, а из бака в двигатель — холодная. Кипящая вода испаряется из бака через специальное отверстие. Система хорошо справлялась с охлаждением небольшого двигателя, но вода постоянно выкипала, и водитель должен был её доливать.

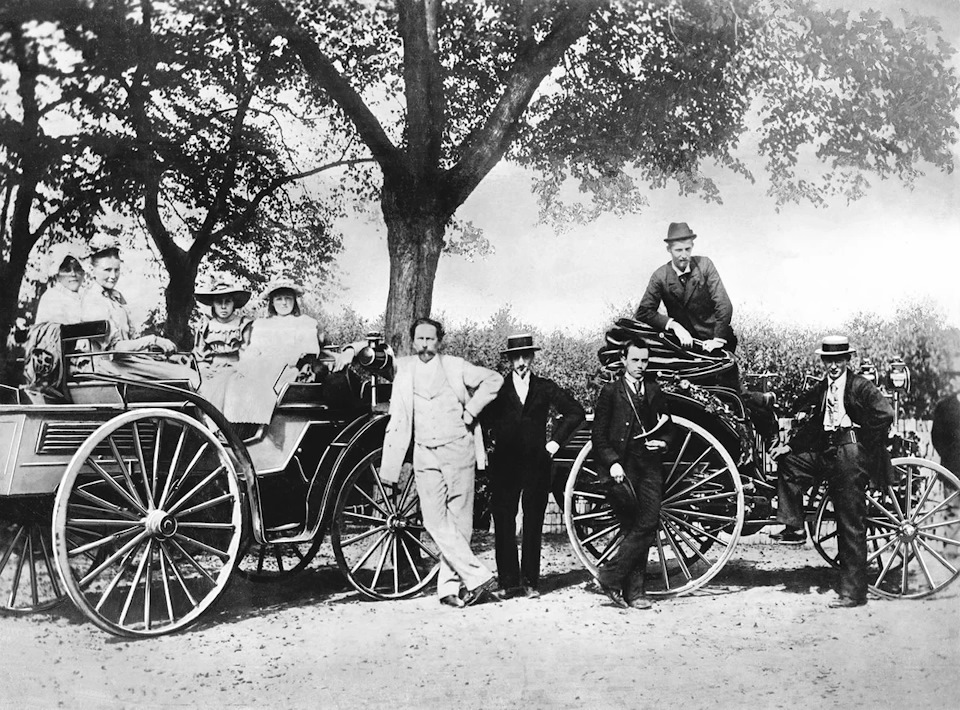

В 1894 году барон фон Либиг, владелец автомобиля «Бенц Виктория» — обновленной версии «Моторвагена», отправился в поездку на 2500 километров. На маршруте длиной 939 км расход воды в системе охлаждения превысил расход топлива в 11 раз. Автомобиль израсходовал 140 литров бензина и 1500 литров воды. Расход воды на километр — 1,6 литра. Мягко сказать, неудобно.

Змеевики. Проблему с расходом довольно быстро решили: отверстие в баке закрыли, вода теперь циркулировала только по замкнутому контуру «бак → двигатель». Появился водяной насос, который заставлял воду циркулировать внутри системы. Закипающая вода поступала в бак, где проходила через металлический трубчатый змеевик и охлаждалась.

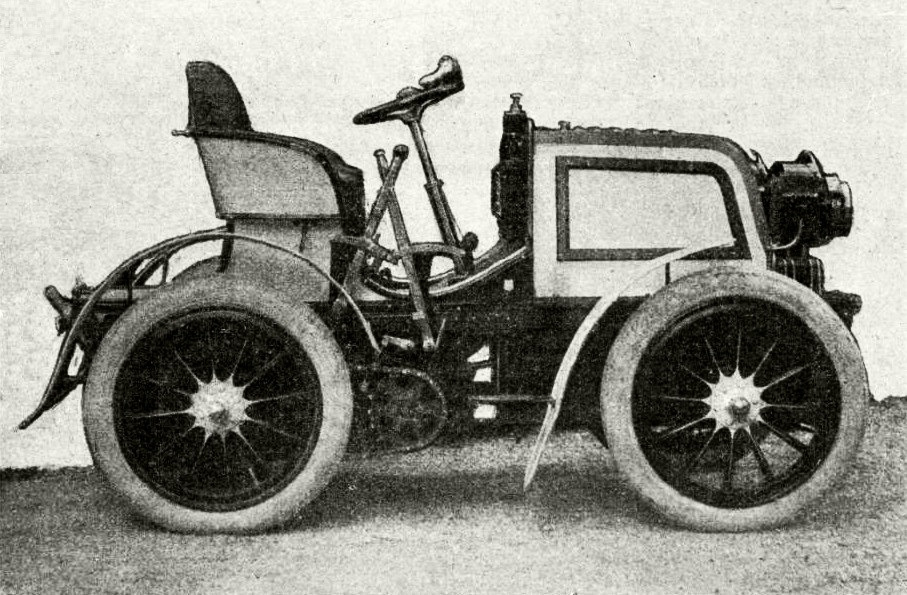

К 1897 году в бак со змеевиком добавили полые трубы. Через трубы проходил воздух, который помогал воде остывать быстрее — так работал «Даймлер-Феникс». Эта модификация и стала аналогом современного водяного радиатора.

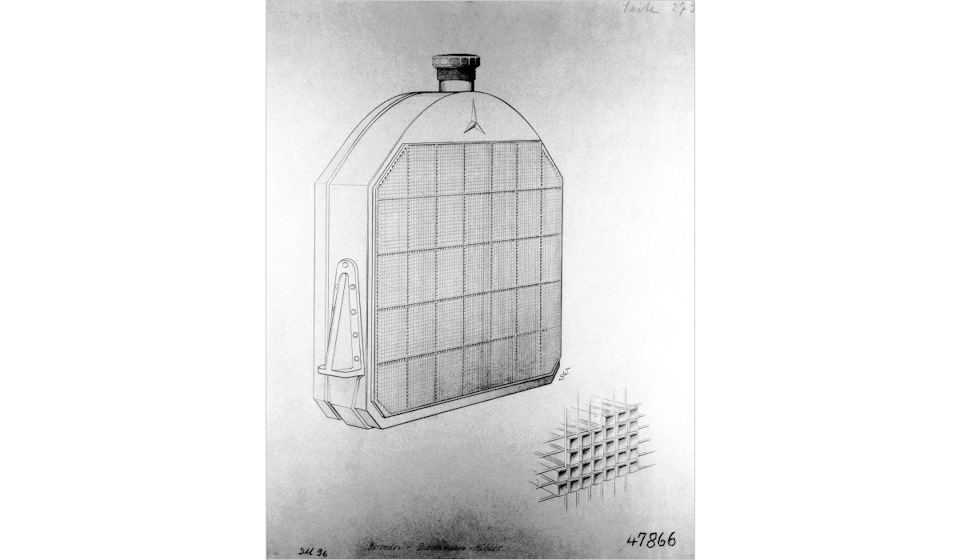

Первые радиаторы. К 1900 году компания «Даймлер-Моторен» докрутила идею с охлаждением воды с помощью воздуха. В новой системе воду пропускали через охладитель из скрепленных между собой трубок. Друг от друга трубки отделялись металлическими стержнями диаметром 3 мм.

Торцы трубок были спаяны друг с другом и крепились к бакам с водой. Горячая вода из двигателя текла между трубками к бакам и охлаждалась воздухом, который проходил по трубкам. Такой охладитель назвали «радиатором» от латинского слова «radio» — испускать лучи, излучать.

Тридцатые годы. Перегрев — обычное дело

За 30 лет двигатели легковых и грузовых машин стали настолько мощными, что старая система охлаждения просто не справлялась. Машины часто перегревались и закипали, особенно в жарких местах и на горных дорогах.

Советские шоферы возили с собой пустое ведро для воды и периодически подливали воду. На американских горных дорогах работали специальные мастерские для обслуживания, ремонта и заправки водой перегревшихся двигателей. В Европе встречались автоматические станции для самостоятельной заправки радиаторов. Проблему перегрева и закипания решила модификация радиатора, появление термостата и переход на охлаждающую жидкость.

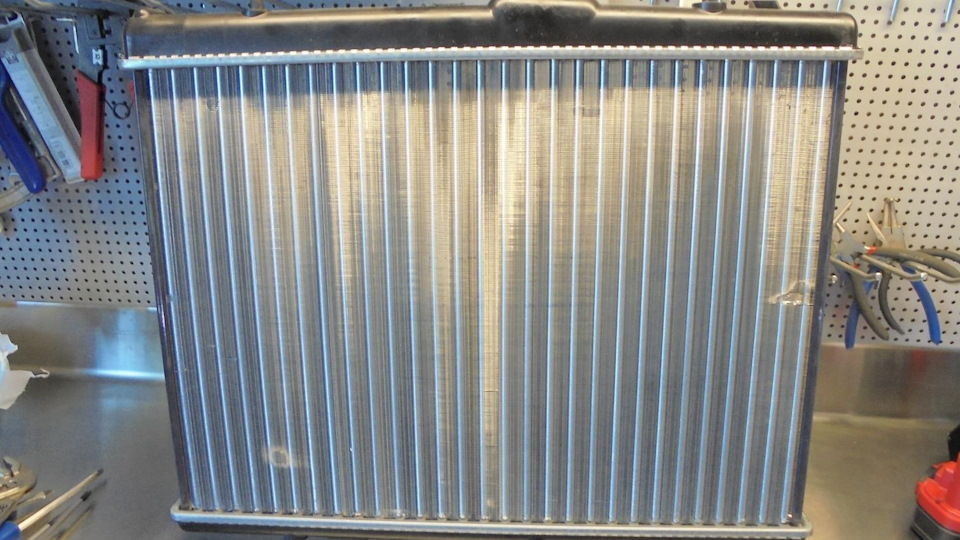

Трубчато-пластинчатый радиатор. Круглые трубки заменили на плоскоовальные, металлические стержни внутри убрали, добавили гофрированные пластины. В итоге у радиатора увеличилась поверхность охлаждения — эффективность выросла в несколько раз.

Термостат. Появилось устройство, которое разделило систему охлаждения на два контура: малый и большой. Теперь температурой двигателя можно было управлять: после запуска жидкость циркулировала по малому контуру, чтобы быстрее прогреть двигатель. Позже открывался большой контур с радиатором, чтобы поддерживать рабочую температуру.

Охлаждающая жидкость. На самих радиаторах появились специальные пробки с воздушными клапанами. В системе поднялось выросло давление, а это значит, точка кипения воды будет выше чем 100°С, а насос будет работать надёжнее. Со временем, воду заменили на охлаждающую жидкость, которая не замерзает при минусовых температурах и защищает двигатель и систему охлаждения от коррозии. С 1930-х годов элементы системы охлаждения не менялись. Такая схема работает и в современных автомобилях.

Кризис семидесятых и материалы для радиаторов

К семидесятым начался мировой нефтяной кризис, цены на бензин и дизтопливо поднялись. Производителям пришлось искать способы экономить топливо. Самый простой шаг — уменьшение веса автомобиля и использование более легких материалов.

Медь и латунь. Радиаторы для первых автомобилей делали из черных металлов. Затем, чтобы увеличить эффективность охлаждающих систем, производители перешли на медь и латунь — они хорошо проводят тепло и поддаются обработке.

Алюминий. Легче и дешевле, чем медь и латунь. Алюминий проще переносит вибрационные нагрузки и устойчив к нагреванию — не крошится, не гнётся и не трескается, но хуже отдает тепло. При условии, что количество пластин будет увеличено, то есть площадь охлаждения станет больше, алюминий мало чем уступит меди по показателям теплоотдачи. Потому в этом компоненте они идентичны. Но напомним — алюминиевые стоят намного дешевле.

Патент на алюминиевый радиатор получен ещё в 1939 году в Германии, но устанавливать их массово начали в 70-80 годах: 60% всех новых автомобилей сходили с конвейера с алюминиевыми радиаторами.

Советские инженеры не отставали от лучших мировых практик. Первые алюминиевые радиаторы установили в тестовом варианте на привычную нам Волгу. Эксперимент, правда, провалился — в городе двигатель машины перегревался, поэтому в этом прототипе от алюминиевого радиатора отказались.

Девяностые: новая технология сборки радиаторов

Механическая сборка. Первые медно-латунные радиаторы собирали вручную: рабочие одевали соты для отвода тепла на круглые трубки. До конца 80-х так же поступали и с алюминиевыми: трубки вставляли в пластины, завальцовывали и одевали бочки.

Проблемы радиаторов, которые собраны механически:

— Зазоры между трубками и сотами мешают отводить тепло.

— Круглая форма трубок не обеспечивает нужной турбулизации охлаждающей жидкости.

— Вдвое меньшая тепловая мощность по сравнению с паяными.

— Способны выдержать меньшее давление, чем паяные.

— Гораздо менее долговечны — подвержены коррозии и менее устойчивы к тепловым и вибрационным нагрузкам.

Механический радиатор — более дешёвая альтернатива паяному.

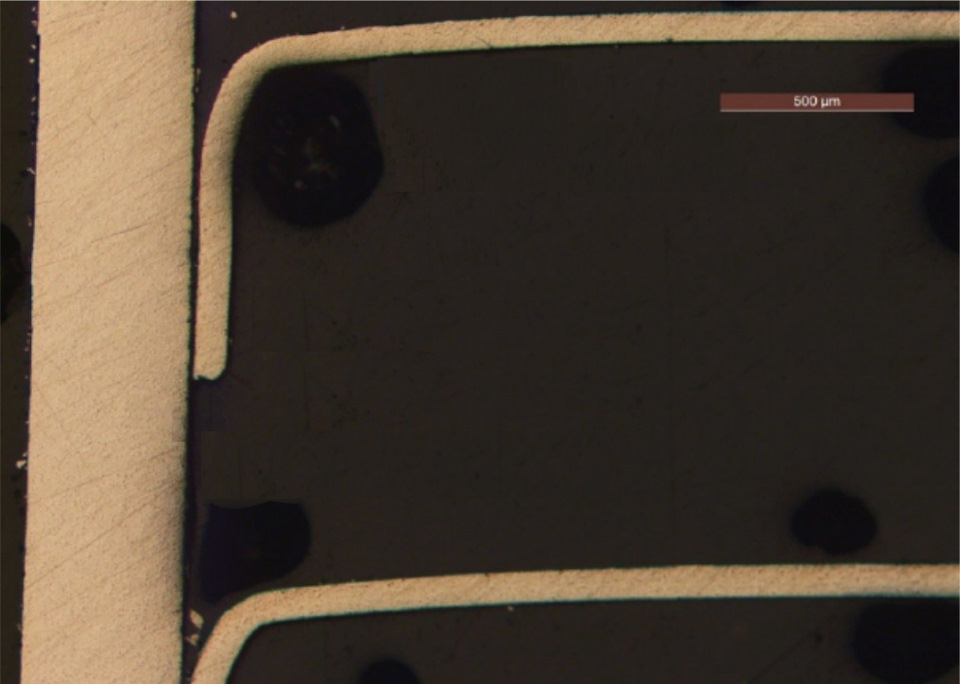

Пайка в печи. В конце 80-х автопроизводители перешли на более дорогой, но технологичный способ сборки. Все алюминиевые части радиатора соединяют между собой, наносят на них специальный флюс и отправляют в автоматическую печь для запекания и пайки. Такая технология исключает появление зазоров между трубками и сотами. Нет зазоров — нет потерь при охлаждении и выше прочность.

Такой радиатор долго выдерживает вибрации во время движения автомобиля и хорошо отдаёт тепло. Сейчас практически все новые автомобили выезжают с конвейеров с паяным радиатором.

Что происходит сейчас

Современные производители выпускают машины с паяными радиаторами. На вторичном рынке запчастей другая ситуация: есть много аналогов по самым разным ценам, которыми можно заменить OEM-радиатор. Часто более дешевые аналоги собирают механически, вручную, что снижает себестоимость такого радиатора. Также можно встретить дешевые паяные радиаторы, но с использованием более узких трубок, меньшего их количества, или меньшей плотности сот. Это неизбежно влияет на теплоотдачу: Меньше теплоотдача — хуже эффективность.

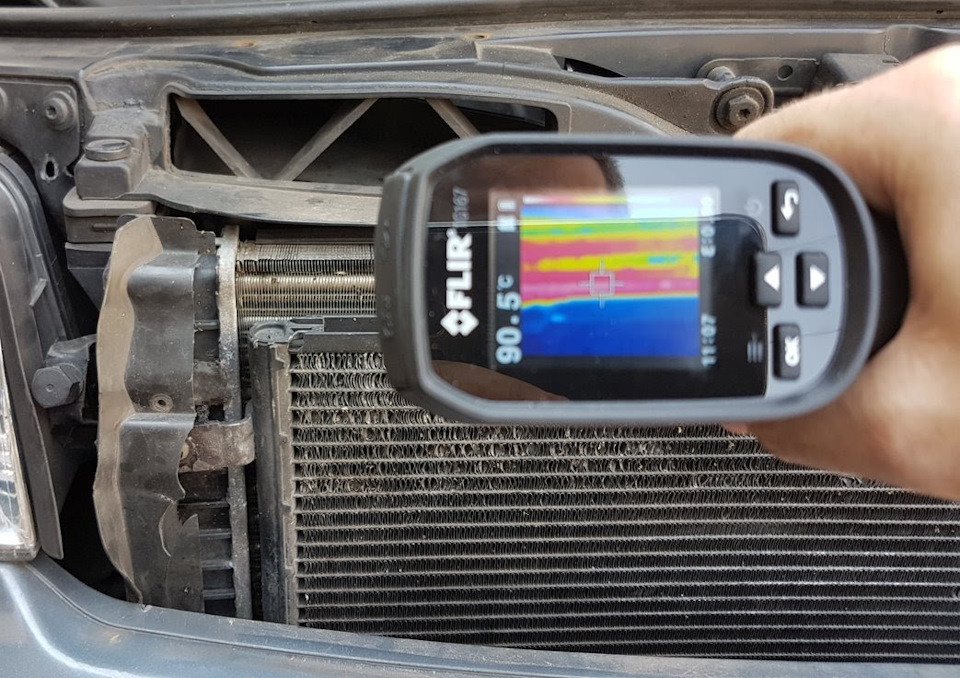

На технической базе NRF в Гданьске мы анализировали работу паяного и механически собранного радиаторов: каждый из радиаторов устанавливали на один и тот же автомобиль на месяц. В течение этого месяца измеряли показатели системы охлаждения ДВС и разговаривали с водителем.

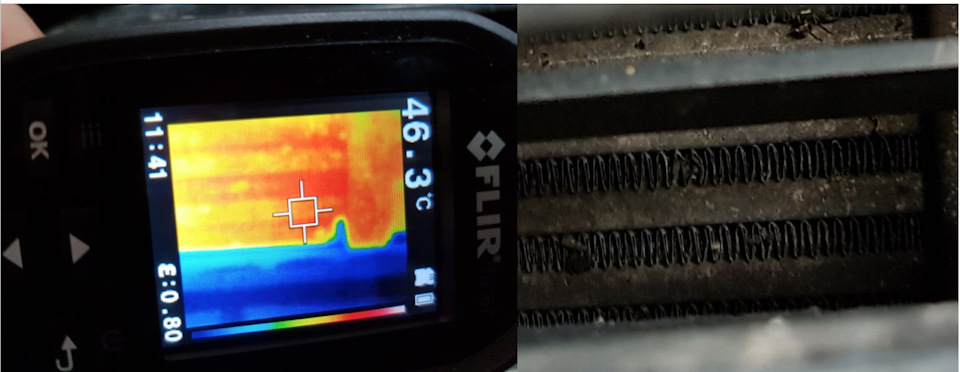

Даже простой тест тепловизором показал, что механически собранный радиатор отводит тепло только трубками — соты практически не работают. Вместе с тем владелец автомобиля отметил, что расход топлива увеличился, а вентилятор ДВС включался гораздо чаще.

На том же самом автомобиле, но с паяным радиатором, тепловизор показал другую картину: при отводе тепла работает вся поверхность радиатора, расход топлива пришёл в норму.

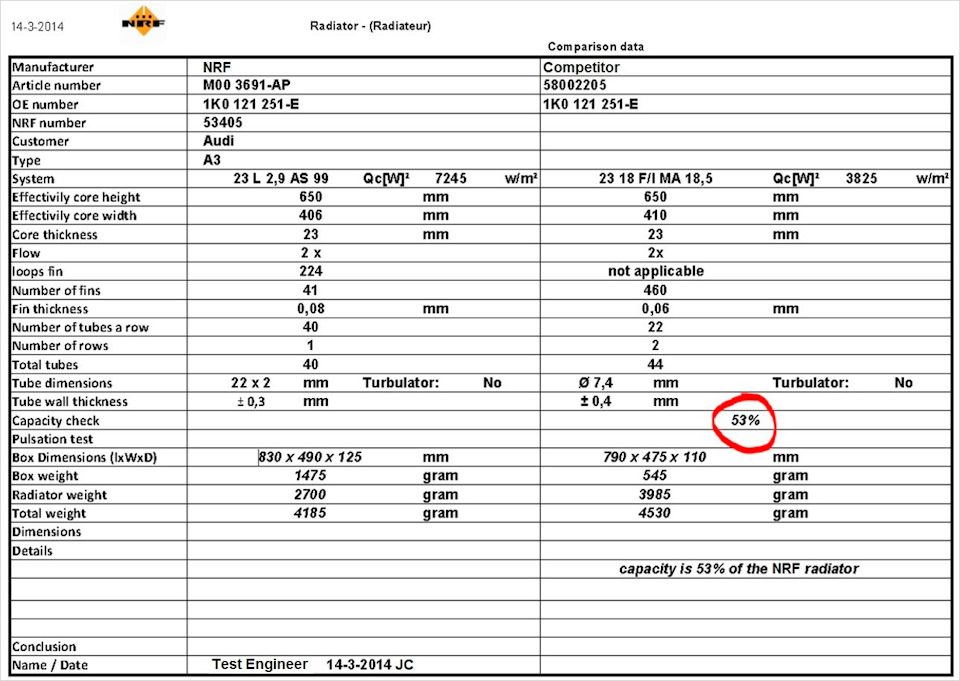

Мы сравнили технические характеристики двух радиаторов, а также измерили их тепловую мощность. Паяный радиатор оказался на 53% эффективнее механически собранного — 7245 Вт/м² против 3825 Вт/м².

Если радиатор работает плохо, повышается и температура ДВС. Температура всасываемого воздуха становится выше, а его масса — меньше. Чем меньше масса воздуха в камере сгорания, тем меньше мощность и крутящий момент.

Так же работа при повышенных температурах неизбежно снижает ресурс двигателя.

Поэтому инженеры и технологи NRF работают над теплоотдачей радиаторов, ищут новые способы соединения разных частей, экспериментируют с материалами.

Исследовательских отдел NRF испытывает новые образцы радиаторов на стендах, тестирует их в реальных условиях, устанавливает на прототипы. Такой подход помогает нам быть одними из первых на рынке охлаждающих систем. Мы делаем всё, чтобы создавать качественные продукты.

На один и тот же автомобиль на рынке можно найти множество вариантов. Все они могут очень сильно отличаться по качеству сборки, технологии производства и эффективности работы. Выбирая радиатор NRF, вы выбираете высококачественную деталь с оптимальными характеристиками охлаждения и долговечностью.

Конкурс для тех, кто пользовался продукцией NRF

Расскажите о своём опыте использования нашей продукции и получите 500 кредитов на счёт Drive2.

Конструционные особенности радиаторов. Взгляд изнутри.Часть первая

Внимание!Длинопост! Очень многа букав!

Мотаясь по просторам тырнетов, очень часто наталкиваюсь на статьи по поиску и замене радиаторов на автомобилях, в коих идут бурные ( и не очень) их конструкционных особенностях, материалах изготовления и технологических решений по производству.

К сожалению, информации подобного типа в сети крайне мало. Технологические циклы производства в наше время никто не предоставляет просто так( если вы понимаете, о чем я)) Менеджмент и маркетинг предоставляет покупателю информацию только о достоинствах той или иной технологии изготовления радиаторов. И часто эта информация, пропущенная через фильтр рекламы, становится всего лишь красивой оберткой))

В данном посте я попробую рассказать о большинстве технологий изготовления радиаторов, опишу их плюсы и минусы, а так же приведу немного теоретических выкладок. И так, поехали!))

Википедия на запрос «Радиатор», выдает одним из пунктов:

Радиатор ДВС

В двигателе внутреннего сгорания радиатор является теплообменником, объединяющим два контура системы охлаждения. В основном применяются трубчато-пластинчатые и трубчато-ленточные решётки радиаторов. В радиаторе для прохода охлаждающей жидкости применяют шовные или цельнотянутые трубки из латунной ленты толщиной до 0,15 мм. Используются и алюминиевые радиаторы: они дешевле и легче, но теплообменные свойства, при прочих равных условиях (размеры, площадь теплообмена и т. п.), и надёжность ниже.

Не будем углубляться в дебри ссылок, и типы систем охлаждения.Принципиальное устройство малого /большого контура, назначение помпы не знает, думаю, только ленивый(для королей лени-гугл в помощь)) Возьмем одну-«Замкнутая, жидкостная система охлаждения»

Итак, конструкционно, любой радиатор состоит из охлаждающей сердцевины, резервуаров( бачков, банок) и различного навесного и крепежного оборудования. Расположение радиатора в подкапотном пространстве бывает:

вертикальное-когда резервуары(далее-банки), располагаются друг над другом(горизонтально), радиатор имеет заливную горловину с крышкой-клапаном;

и горизонтальное-когда банки располагаются друг напротив друга (вертикально), заливная горловина отсутствуют, на расширительный бачок антифриз уходит по пара-воздушному штуцеру, расположенному в верхней части одной из банок.

Немного разберем цитату, приведённую выше.В основном применяются трубчато-пластинчатые и трубчато-ленточные решётки радиаторов. Данное выражение относится к, так называемым, радиаторам, изготовленным по «классической» технологии.

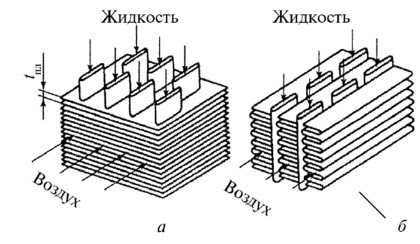

Слева показан трубчато-пластинчатая сердцевина, так называемое «плоское оребрение».Справа, соответственно, трубчато-ленточная сердцевина («ленточное»оребрение). Чаще всего материалом для обоих способов служит латунь.

Чтобы не говорил вам продавец, ЧИСТУЮ медь не один производитель не будет использовать-слишком мягкая и быстро окисляется. Под фразой МЕДЬ, производитель обычно имеет в виду, что чем меньше содержание цинка в используемом сплаве, тем больше сплав ближе к состоянию ЧИСТОЙ МЕДИ.

Не буду описывать принцип технологии, по этой ссылке

Принципиальная схема изготовления отработана производителями до мелочей, изготовления аналога радиатора(под замену оригинала) по данной технологии обеспечивает надежность работы изделия без каких-либо расчетов. Да, производители тупо копируют изделия друг у друга, и в 99% случаев аналог по эффективности не уступает оригиналу))). Поэтому, а также в связи с доступностью материала, «классическая» технология до сих пор ее используесят в изготовлении радиаторов.

Слабыми местами данной конструкции являются:

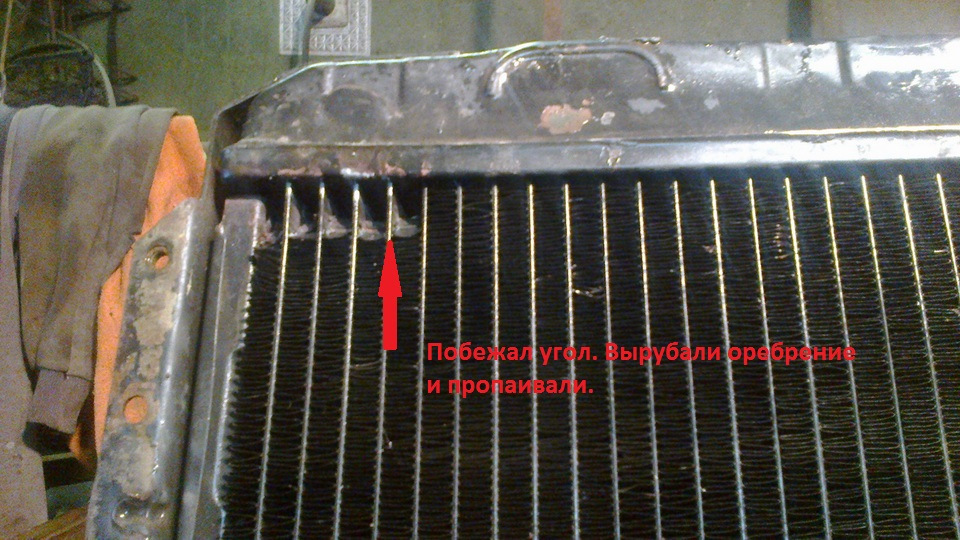

1.место пайки охлаждающих трубок с основанием-чаще всего радиатор начинает течь по углам, припой от вибрационных и динамических воздействиях «отщелкивается».

2.процесс пайки-полностью автоматизировать процесс пайки не возможно, поэтому сердцевины паяются (частично) в ручную что вводит человеческий фактор в производство, и как следствие, возможный брак.На видео, кстати, показана не полная пропайка трубок, которая чаще всего и приводит к образованию течей.

3.банки для таких радиаторов чаще всего изготавливаются из латуни, методом штамповки. А штамповка является дорогим удовольствием, так как требует изготовление матриц под КАЖДУЮ модель радиатора, а так же наличие как можно большего числа прессов-не будешь же ты переставлять и отстраивать пресс каждый раз под новый заказ))Кстати, поэтому некоторые производители изготавливают вместо латунных бачков-стальные.Их тоже можно применять, НО, сталь ооочень быстро корродирует и забивает в последствии трубки радиатора ржой)

4.ну и цена на материалы делает цену на конечный продукт выше, чем, например, на алюминиевые радиаторы)

Тем не менее, данную технологию применяют до сих пор( по опыту скажу-в оборонке только-только алюминий начал приходить на смену медяхе), некоторые автолюбители пытаются купить себе на заказ медный радиатор взамен алюмишки. Ну тут хозяин барин))

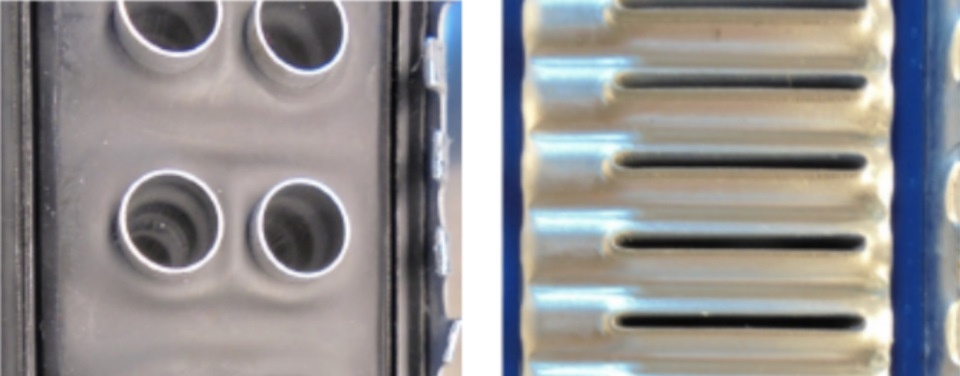

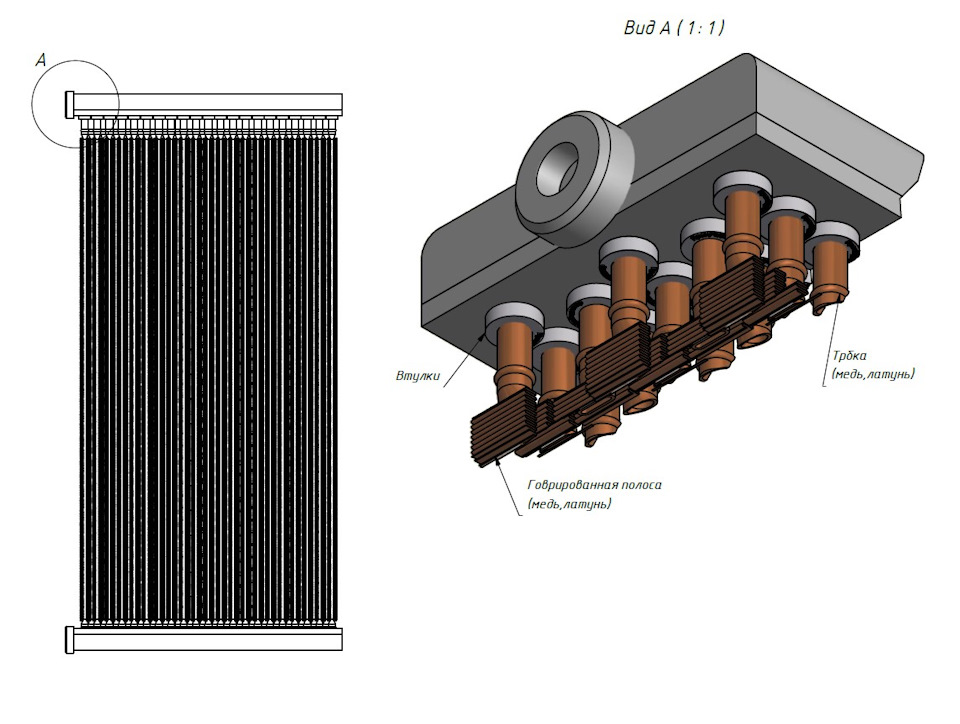

Многие акцентоводы сталкивались с радиаторами, у которых сердцевина выполнена в виде круглых трубок, смонтированных через резинки в «ванночки»(билят, мужики, это не ванночки, это основание!)Ну «донья», на худой конец))

Говоря скупым языком технаря-сердцевина в таких радиаторах монтируется с помощью радиально-уплотнительных втулок. Такой способ изначально подразумевает, что сердцевина целиком( или отдельные охлаждающие трубки) возможно поменять, в случае повреждения сердцевины. При этом вскрытие всего радиатора не требуется.

Да идея хороша, и она не нова. Первые образцы радиаторов на радиально-уплотнительных были разработаны в послевоенные годы. Принцип быстрой замены сердцевины, без снятия всего радиатора, в полевых условиях( в теории) стал главным козырем маркетологов. Огромным плюсом также являлось то, что сердцевина, за счет использования этих самых втулок, меньше подвергалась вибрационным нагрузкам, что повышает ее срок службы.Но.

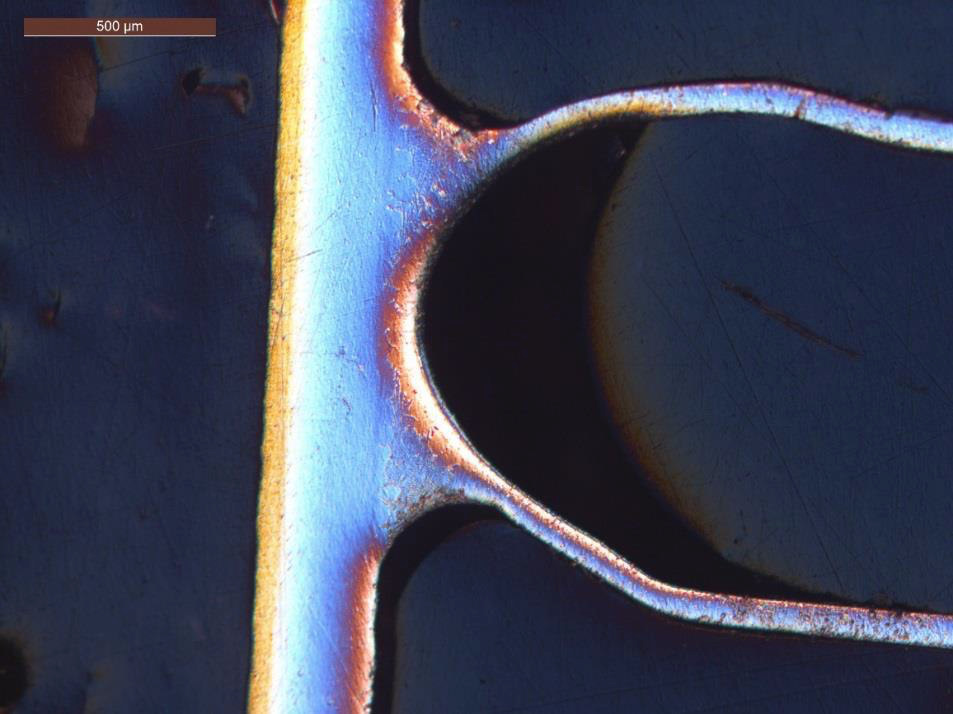

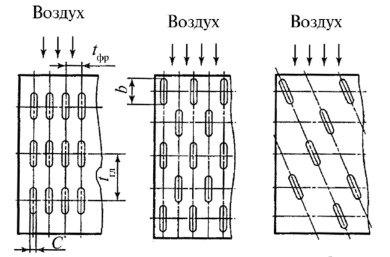

Как всегда есть НО!) Первые образцы использовали круглую трубку, а не плоско-овальную, как в «классической» технологии.

Немного выкладок-при использовании круглой трубки, схема расположения рядная, при обдуве, поток воздуха создает » турбулентное» завихрение за обдуваемой трубкой, так называемую «мертвую тень», в которой не происходит охлаждение трубки.А, учитывая рядное расположение, теплосъем происходит только с боковых стенок трубок, соответственно рабочая(полезная) площадь теплосъема уменьшается.

Поэтому производители стали использовать шахматную схему расположения трубок. Что, в свою очередь, уменьшало количество теплообменных каналов при равных габаритах.Как пример, именно поэтому радиаторы на круглых трубках и втулках не работают на наших акцентах-меньше пропускная способность, меньшее количество теплообменных каналов(в сравнении с оригиналом), и как следствие, меньший теплосъем всего изделия в целом.Скученность подкапотного пространства не позволяет изготовить аналог по такой технологии без увеличения габаритов радиатора))

Более поздний варианты использует сплющенную круглую трубку, чтобы исключить эффект «мертвой тени». Схемы расположения трубок в таком случае различные

Чаще всего данную технологию применяют на тяжелой спец-технике: грейдеры, карьерные самосвалы, буровые и компрессорные установки, где габаритные размеры радиатора менее ограничены.Но, на такой серьезной технике радиаторы расчитываются и подбираются на основе лабораторных испытаний, расчетах теплового баланса работы двигателя.

.здесь плюсы технологии перекрывают минусы, так как аксиома «время-деньги» здесь основополагающая))

Развитие промышленности открыло новые горизонты, и на смену медно-латунным радиаторам постепенно начали приходить алюминиевые.

Одна из технологий, применяемых до сих пор, является ТАСПО. Аббревиатура переводится как теплообменные аппараты с подрезным оребрением. Что это значит, мы сейчас разберем.

На офф сайте белорусской компании ТАСПО достаточно подробно описана история компании с регалиями, и коротееенько технология))Ну эт как у всех))Попробую описать чуть подробнее))

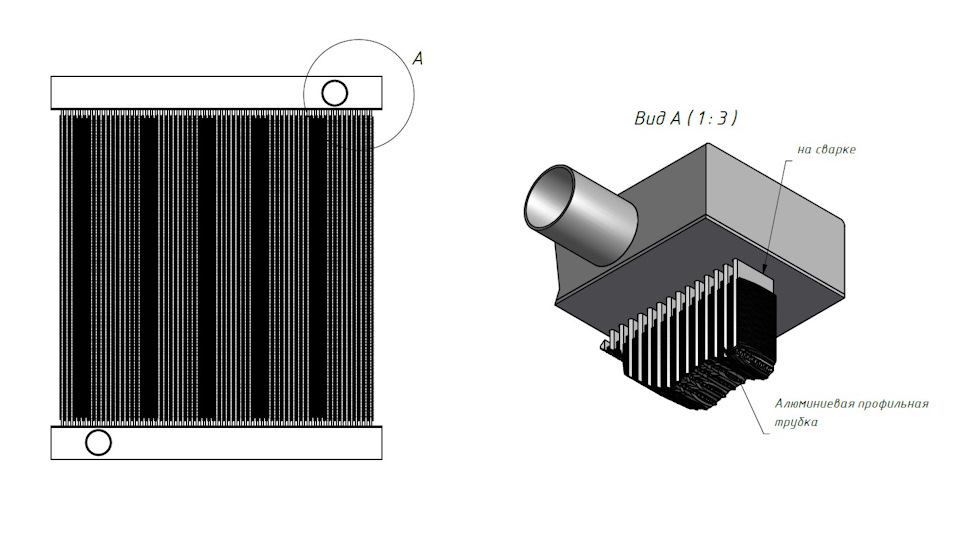

Цитата: «.изготовление отдельно оребренных плоских многоканальных труб безотходным методом подрезания и отгиба тонких слоев металла с поверхности заготовки с последующей сборкой теплообменников с помощью клеевых составов, пайки или аргоно-дуговой сварки». Говоря русским языком, производитель берет алюминиевую трубку(на ней чуть позже остановимся) и из «тела» трубки как бы » поднимает» оребрение.

Одно из главных достоинств той технологии-это алюминиевая трубка, изготовленная методом экструзии.Трубка получается бесшовной, в теории-способной выдерживать давление свыше 25 БАР. Вся загвоздка-в способе оребрения. Для «поднятия» оребрения из «тела» трубки требуется особый спец.инструмент, который, в свою очередь» требует очень тонкой настройки на станки. Если интересно-отвечу в комментах, а пока-пара фото старых описаний данной технологии)

Радиатор, ключевой элемент системы охлаждения двигателя автомобиля

Радиатор автомобиля— устройство, обеспечивающее прохождение охлаждающей жидкости (ОЖ) через мелкие трубки и резервуары для снижения температуры под действием воздушного потока и создания нормальных условий для работы двигателя. Ниже кратко рассмотрим назначение, устройство системы охлаждения и конструктивные особенности. Приведем виды, основные повреждения, способы ремонта и профилактики.

Назначение радиатора

Вопреки распространенному мнению, радиатор охлаждения автомобиля выполняет сразу несколько функций. В его задачи входит:

Главная функция радиатора состоит в теплообмене и снижении температуры ОЖ до безопасного уровня.

В зависимости от ситуации охлаждение происходит путем обдува встречным воздухом или вентилятором, который запускается при достижении определенной температуры. В зависимости от марки / модели автомобиля вентилятор может быть механическим, электрическим или гидравлическим. Наиболее востребованным считается второй вариант.

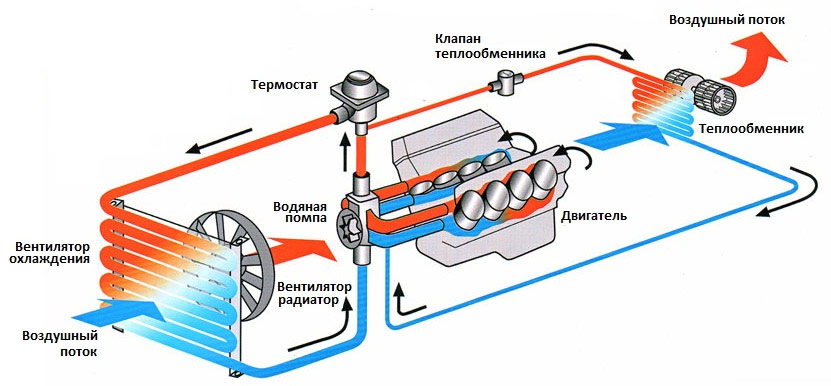

Как устроена система охлаждения двигателя

При рассмотрении радиатора важно знать особенности системы охлаждения автомобиля, предназначенной для снижения температуры мотора до безопасного уровня. Кроме этого, в ее функции входит нагрев воздуха, охлаждение отработавших газов, потока в турбированном наддуве, а также масла в АКПП.

Конструктивно система охлаждения бывает жидкостной, воздушной или смешанной. Наиболее востребованным является первый вариант. Конструктивно она состоит из таких элементов:

В зависимости от авто, в работе могут принимать участие и другие узлы, к примеру, реле охлаждения мотора, нагреватель термостат, управляющий узел вентилятора и т. д.

Все элементы тесно взаимодействуют друг с другом. Так после пуска мотора ОЖ циркулирует с помощью насоса по минимальному кругу — через блок и ГБЦ без прохождения радиатора.

Это делается для более быстрого нагрева. Как только температурный показатель достигает 80-90 градусов Цельсия, срабатывает датчик и подает команду на открытие термостата.

При этом антифриз направляется через радиатор для поддержания нормальной температуры. Если двигатель продолжает нагреваться, подается сигнал на включение вентилятора, обеспечивающего дополнительный обдув.

Конструкция радиатора охлаждения

При обслуживании системы охлаждения необходимо знать конструктивные особенности радиатора. Он состоит из следующих элементов:

Антифриз попадает сверху, поле чего опускается по соединительным трубкам и сотам, обдувается воздухом и теряет температуру.

Для повышения эффективности процесса между трубками предусматриваются пластины (актуально для старых версий) или полоски-ленты из алюминия (для новых типов). Наиболее востребованным является ленточный вариант, обеспечивающий улучшенную отдачу тепла и повышенную прочность.

Виды радиаторов

Конструктивно рассматриваемые устройства отличаются по нескольким критериям: способ сборки, материал корпуса и дополнительные элементы. С учетом особенностей отличается и цена радиатора автомобиля.

По конструкции они бывают:

По количеству ходов бывает два варианта:

Сегодня все автомобильные радиаторы для двигателя делаются из алюминия. Они имеют более низкую цену, но требуют особого подхода в ремонте. Для восстановления недостаточно обычной пайки, ведь она, как правило, имеет низкую эффективность. Чаще всего применяется аргонная сварка.

Охлаждающие жидкости

Внутри системы перемещается теплоноситель (жидкость), который при проходе через радиатор охлаждается и возвращается в мотор. Условно все ОЖ делятся на несколько видов:

Условно антифризы бывают этиленгликолевые, карбоксильные, гибридные, лобридные и пропиленгликолевые. Они отличаются характеристикой, составом, набором добавок и характеристиками. К примеру, в этиленгликолевых составах применяются неорганические ингибиторы коррозии, а в карбоксильных — органические. Гибридные и лобридные имеются в составе органические и неорганические составляющие. Что касается пропиленгликолевых ОЖ, в них используется более безопасный пропиленгликоль.

Задача современных антифризов состоит в отводе тепла, защите от коррозии и чистке радиатора автомобиля от накопившихся внутри загрязнителей.

При этом антикоррозийная функция считается самой важной, а эффективность этой опции напрямую влияет на цену. При выборе ОЖ необходимо ориентироваться на рекомендации производителя в привязке к марке автомобиля.

Повреждения, неисправности и ремонт

Радиатор нельзя назвать самым надежным узлом автомобиля. В процессе эксплуатации на него воздействует много негативных факторов, в том числе механических. К наиболее распространенным повреждениям можно отнести:

При появлении любой из рассмотренных выше проблем высок риск перегрева мотора, поэтому нужен ремонт радиатора автомобиля. Признаком поломки может быть появление течи антифриза или быстрый перегрев мотора при умеренном режиме эксплуатации.

Наиболее сложный случай, когда двигатель «закипает», а из-под капота начинает идти пар. В таком случае необходимо остановиться и выждать время для охлаждения системы. Лишь после этого можно приступать к устранению неисправности. Если проблема произошла в дороге, сделайте следующее:

Ремонт лучше доверить профессионалам. Если нет возможности обратиться на СТО, можно использовать эпоксидную смолу или «холодную сварку». Предварительно необходимо слить ОЖ с системы и демонтировать устройство с машины для более удобного доступа.

Существуют и другие способы ремонта:

Принимая решение о необходимости и способе ремонта необходимо оценить повреждение. В наиболее сложных случаях может потребоваться замена всего радиатора.

Профилактика и уход

Для продления срока службы изделия необходим правильный уход и регулярная профилактика. Важно понимать, что радиатор принимает на себя всю грязь и пыль поэтому периодически нуждается в промывке. Если ничего не предпринимать, устройство быстро забивается и перестает выполнять свои функции.

Главное средство профилактики — периодическая промывка системы охлаждения автомобиля и прочистка. Это можно сделать самому или поручить работу мастеру.

| Этапы промывки системы охлаждения автомобиля |

|---|

| 1. Дайте мотору остыть, зафиксируйте капот и наденьте специальные перчатки, не пропускающие воду |

| 2. Слейте из системы охлаждения антифриз и залейте внутрь дистиллированную воду |

| 3. Заведите мотор и оставьте его на 20-25 минут |

| 4. Слейте жидкость и повторите эту процедуру несколько раз для полной очистки системы. Действовать необходимо до тех пор, пока из системы не начнет выходить чистая вода |

| 5. В один из этапов добавьте в воду чистящее средств для лучшей очистки системы. В продаже можно найти специальные составы, к примеру, Winns Radiator Flush |

В процессе эксплуатации нельзя забывать, что радиатор может забиваться снаружи. В роли загрязнителей выступают листья, грязь, пыль и т. д. Для решения проблемы нужно демонтировать изделие и продуть его напором воздуха или промыть струей воды под большим давлением. Главное — не злоупотреблять с напором, чтобы избежать повреждения сот устройства.

После этого в систему необходимо залить качественный антифриз с набором необходимых антикоррозийных присадок. Для устранения воздушных пробок отройте крышку на радиаторе и заведите мотору. Через некоторое время воздух выйдет сам, и останется только добавить ОЖ в систему.

Заключение

Важность радиатора системы охлаждения трудно переоценить, ведь от него напрямую зависит эффективность и ресурс работы самого двигателя. Во избежание затрат на ремонт радиатора охлаждения автомобиля или замену изделия важно вовремя проводить промывку и очистку изделия раз в два-три года или по мере загрязнения. Рекомендации по этому вопросу можно уточнить у производителя.